细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

立磨磨辊加什么油

2020-11-09T17:11:16+00:00

2020-11-09T17:11:16+00:00

立磨磨辊油品变稠问题现场调研及解决方案 知乎

网页2020年1月3日 到水泥厂现场,与设备部长及负责的工程师交流,目前立磨磨辊使用的是优润合成油,近期检修发现油品变黑和变黏稠。之前也发现其他辊子油品变黑,但是没怀疑油品质量问题,现在再次发生油品黏稠的问题,因此怀疑油品质量有问题。网页2021年1月14日 立磨磨辊本体和耐磨衬板在使用过程中,由于受到辊子碾压力、物料支反力、物料与磨辊衬板之间的摩擦阻力;由于物料碾入角而造成磨辊剪切应力、辊磨的液压 立式磨机主轴加黄油的作用体现在哪里? 知乎

矿粉立磨磨辊油站换油有什么解决方案?

网页2021年6月9日 矿粉立磨磨辊油站换油有什么解决方案?桂林鸿程立磨技术员反馈了一种省时的立磨磨辊换油 方法,供使用矿粉立磨的厂家一个参考。 在工作中,只要你认真的去 网页2020年5月13日 立磨磨辊轴承是磨内关键及脆弱的部件,磨辊轴承的润滑有浸油润滑和强制循环润滑两种形式,现在使用的立磨磨辊润滑方式多采用稀油循环润滑。 本文以风压密 立磨磨辊磨漏油和轴承损坏故障分析

矿粉立磨磨辊油站换油有什么解决方案?

网页2021年6月18日 矿粉立磨磨辊油站换油有什么解决方案?矿粉立磨磨辊因其设备结构的原因,对磨辊添加润滑油一直是一个难题,用传统的方法加油,要将磨辊的任意两颗螺栓转 网页2020年5月27日 针对立磨磨辊轴承在使用过程中时常会损坏的问题,文章结合某水泥厂的实际案例,通过对油品品质、设备本体、油站和操作等方面进行分析,结合油品检测等技 技术 立磨磨辊轴承损坏原因分析润滑

立磨磨辊用什么润滑油立磨磨辊用什么润滑油立磨磨辊用

网页2019年10月29日 ATOX375立磨磨辊润滑系统常见故障及处理 ATOX375立磨磨辊润滑系统常见故障及处理 作者:王波 我公司一期3 000t/d 新型干法生产线生料制备 网页2022年6月15日 立磨主要不同在于研磨部分采用水平磨盘加锥形磨辊 的结构形式,二者相对速差小,金属消耗低;辊套和磨盘衬板磨损后期对产量影响小,产量降低幅度小。磨盘 2 立磨(辊式磨)的结构形式及特点

矿粉立磨磨辊油站换油有什么解决方案?

网页2021年6月9日 碳化高炉渣立磨粉碎工艺设备流程桂林鸿程 鸿程超细立式磨粉机HLMX1500超细立磨超微磨粉机产量大 HLM立磨磨粉机大型矿渣水渣钢渣水泥立磨机 网页2020年10月14日 立磨磨辊的选择 目前市场上立磨磨辊材质比较复杂:高铬材质、堆焊材质、陶瓷材质等。堆焊磨辊:辊套每堆焊一次就要产生一次轻微变形,堆焊次数越多,堆焊厚度越厚,变形量就越大,所以就无法保证圆弧度 陶瓷磨辊虽然耐磨性好,但价格昂贵。立磨磨辊使用寿命 知乎

机械小知识 立磨磨辊磨损的4个原因及7个预防措施,收藏备用

网页2019年7月19日 立磨磨辊磨损的原因 11 轴承质量差 开磨后,质量差的轴承,震动情况明显偏大,而且喂料量低,很容易导致轴承损坏,为了减少轴承损坏后整个立磨系统的中断,一定要采用质量好的轴承来减少过程的繁琐,影响工作的进程。 12 磨辊润滑油量不足网页2017年2月23日 到水泥厂现场,与设备部长及负责的工程师交流,目前立磨磨辊的合成油是2016年2月份左右更换为老鹰BESLUX GEARSINT 680合成油。 到2016年10月检修发现油品变黑和变黏稠。之前也发现其他辊子油品变黑,但是没怀疑油品质量问题,现在再次发生油品 立磨磨辊油品变稠问题现场调研及解决方案网易订阅

立磨磨辊油品变稠问题现场调研及解决方案密封

网页2021年3月22日 到水泥厂现场,与设备部长及负责的工程师交流,目前立磨磨辊使用的是优润合成油,近期检修发现油品变黑和变黏稠。 之前也发现其他辊子油品变黑,但是没怀疑油品质量问题,现在再次发生油品黏稠的问题,因此怀疑油品质量有问题。网页2010年9月1日 针对立磨磨辊轴承这种恶劣的应用工况,在润滑系统设计的选择上,采用循环油润滑系统相对比较有效,一方面循环油可以有效带走轴承工作时产生的大部分热量以及外部的热辐射,另一方面还可以通过循环油带走轴承内部存在的微小杂质,净化轴承工作环境。水泥厂立磨磨辊轴承的应用性能分析立磨磨辊轴承水泥网

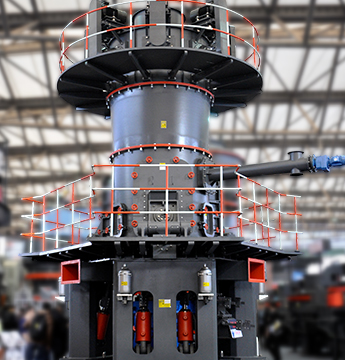

立磨(辊式磨)的结构形式及特点

网页2022年6月15日 立磨主要不同在于研磨部分采用水平磨盘加锥形磨辊 的结构形式,二者相对速差小,金属消耗低;辊套和磨盘衬板磨损后期对产量影响小,产量降低幅度小。磨盘 2、高效选粉 选粉部分采用动静态结合的组合式高效笼型选粉机,细度控制严格 网页2016年4月9日 针对立磨磨辊轴 承这种恶劣的应用工况,在润滑系统设计的选择 上,采用循环油润滑系统相对比较有效,一方面循环油可以有效带走轴承工作时产生的大部 分热量以及外部的热辐射,另一方面还可以通过 循环油带走轴承内部存在的微小杂质,净化轴承工作环 立磨各个设备参数的影响 豆丁网

0704设备润滑管理制度修改版之欧阳音创编docx 冰豆网

网页2022年11月28日 0704设备润滑管理制度修改版之欧阳音创编设备润滑管理制度时间:20210311创作:欧阳音1 总则11 为了加强我公司设备润滑管理,达到合理使用油品,减少磨损延长设备使用寿命降低润滑剂消耗改善设备工作环境提高润滑管理水平,结合本公司网页2023年2月13日 特殊部位应进行特殊设计,比如辊压机和立磨磨辊的轴承。 PY公司和JY公司的辊轧机轴承虽然经过特殊订货,但因国内大型轴承制造质量不稳定,还是出现了滚圈内表面点蚀剥落现象,造成轴承发烧,辊压机频繁跳停的事故。 6轴承选型不当轴承为什么会“发烧”?润滑油管公司

水泥生产制造工实操试题库百度文库

网页20、立磨振动过大的原因是什么? 从操作参数上如何判断是因磨内进入大块金属物质而造成振动大的? 答:①喂料量过大或者过小;②系统通风量不足;③张紧压力过高或过低;④出磨气体温度骤然变化;⑤磨内有异物;⑥料层波动大;⑦拉紧杆预充氮气压力不平衡;⑧入磨物料粒度过大或者过小。网页2017年2月23日 到水泥厂现场,与设备部长及负责的工程师交流,目前立磨磨辊的合成油是2016年2月份左右更换为老鹰BESLUX GEARSINT 680合成油。 到2016年10月检修发现油品变黑和变黏稠。之前也发现其他辊子油品变黑,但是没怀疑油品质量问题,现在再次发生油品 立磨磨辊油品变稠问题现场调研及解决方案网易订阅

ATOX50立磨磨辊稀油站维护、故障处理 豆丁网

网页2012年11月28日 ATOX50立磨磨辊稀油站讲义华润水泥磨平南有限公司设备部:陈木旺ATOX50立磨磨辊稀油站讲义华润水泥磨 循环泵主要的作用就是:1循环冷却润滑油;2再次过滤润滑油;3对油箱加、放油;等ATOX50立磨磨辊稀油站讲义华润水泥磨 网页立磨磨辊磨损还在这样修吗?垫铜皮或铁皮之类? 那是临时应急修复,操作复杂且不易完美修复,无法做到百分之百面配合。 拆卸后委外机加工修复?那是不差钱玩法,时间长费用高,一个辊子不低于十万。 更省钱的立磨辊体磨损修复办法我们采用福世 立磨修复 知乎

立磨(辊式磨)的结构形式及特点

网页2022年6月15日 立磨主要不同在于研磨部分采用水平磨盘加锥形磨辊 的结构形式,二者相对速差小,金属消耗低;辊套和磨盘衬板磨损后期对产量影响小,产量降低幅度小。磨盘 2、高效选粉 选粉部分采用动静态结合的组合式高效笼型选粉机,细度控制严格 网页2016年4月9日 针对立磨磨辊轴 承这种恶劣的应用工况,在润滑系统设计的选择 上,采用循环油润滑系统相对比较有效,一方面循环油可以有效带走轴承工作时产生的大部 分热量以及外部的热辐射,另一方面还可以通过 循环油带走轴承内部存在的微小杂质,净化轴承工作环 立磨各个设备参数的影响 豆丁网

0704设备润滑管理制度修改版之欧阳音创编docx 冰豆网

网页2022年11月28日 0704设备润滑管理制度修改版之欧阳音创编设备润滑管理制度时间:20210311创作:欧阳音1 总则11 为了加强我公司设备润滑管理,达到合理使用油品,减少磨损延长设备使用寿命降低润滑剂消耗改善设备工作环境提高润滑管理水平,结合本公司网页2023年2月13日 特殊部位应进行特殊设计,比如辊压机和立磨磨辊的轴承。 PY公司和JY公司的辊轧机轴承虽然经过特殊订货,但因国内大型轴承制造质量不稳定,还是出现了滚圈内表面点蚀剥落现象,造成轴承发烧,辊压机频繁跳停的事故。 6轴承选型不当轴承为什么会“发烧”?润滑油管公司

水泥生产制造工实操试题库百度文库

网页20、立磨振动过大的原因是什么? 从操作参数上如何判断是因磨内进入大块金属物质而造成振动大的? 答:①喂料量过大或者过小;②系统通风量不足;③张紧压力过高或过低;④出磨气体温度骤然变化;⑤磨内有异物;⑥料层波动大;⑦拉紧杆预充氮气压力不平衡;⑧入磨物料粒度过大或者过小。

雷蒙机雷蒙磨机雷蒙机雷蒙磨机雷蒙机雷蒙磨机

2023-09-03山西的铁矿在啥地方

2020-01-21湖南新田县 制沙机设备厂

2021-01-27硅石破碎

2020-08-05腻子粉增稠剂

2023-02-21膨胀石墨成套设备厂家膨胀石墨成套设备厂家膨胀石墨成套设备厂家

2021-07-05探矿证协议出让是什么回

2020-02-27硅酸盐开采机械

2021-04-02重工机制砂设备

2022-04-12上海世邦专业生产欧版破碎机

2021-04-29做方解石厂需要什么机器

2022-02-02洗沙场破碎机

2024-03-25水洗烘干砂

2023-12-18采矿设备基础知识采矿设备基础知识采矿设备基础知识

2020-04-14采石场成本核算采石场成本核算采石场成本核算

2022-08-23将辣椒研磨成辣椒粉的机器

2020-12-30传输带坡度

2020-09-13石料场磨粉生产线

2021-05-03生产弯头机器

2021-09-23沙石料提升机

2023-04-14LD1420静电植砂机

2024-06-02四川电力试验研究院四川电力试验研究院四川电力试验研究院

2023-01-10硅粉气动加密机

2020-06-19昆明锤式打砂机

2020-02-22陶瓷烧制设备优点

2022-05-20日处理量上千方的洗沙设备

2023-12-26破碎机选型

2022-09-17访问后感谢信英文

2023-11-25石英砂矿会产生什么有毒气体

2020-12-31唐山丰南料场

2024-05-31